Содержание:

Это первый пост в цикле, второй доступен по ссылке

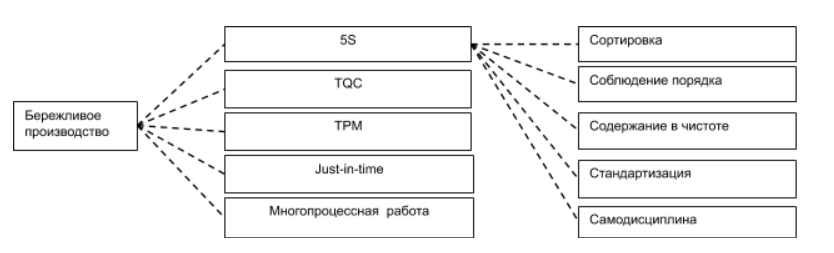

Бережливое производство (БП, lean production, lean manufacturing) — концепция управления, основанная на постоянном стремлении к устранению всех видов потерь. Оно предполагает вовлечение в процесс оптимизации каждого сотрудника и максимальную ориентацию на потребителя. Это интерпретация идей производственной системы Toyota (TPS), которая изначально выпускала низкокачественные автомобили, а затем превзошла американских производителей одновременно по качеству и цене. Суть концепции наложилась на концепцию «6 сигм» и получилось «lean+6 sigma».

БП, спасло от банкротства Porshe и является основной производственных систем крупнейших компаний мира.

Для предварительного ознакомления рекомендуем отрывок из видео ниже (осторожно, ненормативная лексика) с 06:31 до 15:55

Для более глубокого погружения рекомендуем прочитать "Дао Toyota. 14 принципов менеджмента ведущей компании мира" Джефри Лайкера и пройти "Бережливое производство. Базовый курс"

2-я часть доступна по ссылке

Бережливое производство позволяет раскрыть потенциал внедряемых цифровых технологий, дать синергетический эффект, предотвратить причины сопротивления персонала и снизить стоимость сопровождения внедряемых ИТ-систем на 50-80%.

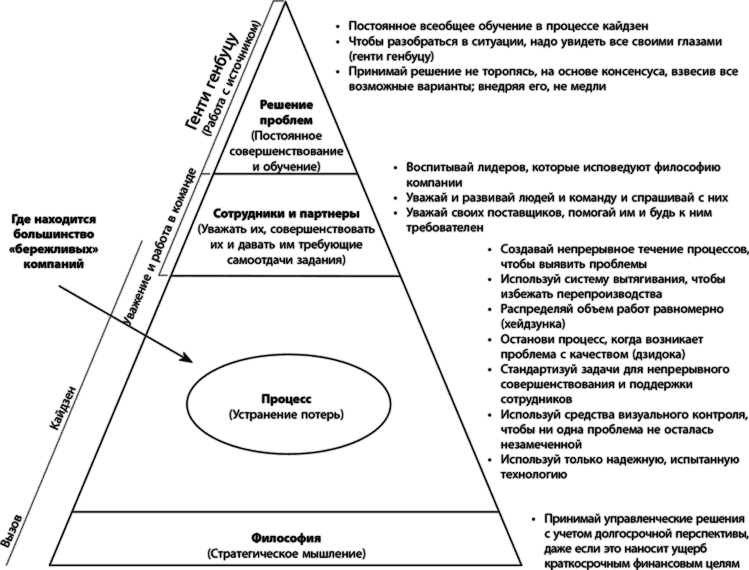

Дао Тойота - основные "заповеди", которые лежат в основе TPS. Это что-то вроде 10 заповедей из библии

ДАО разбиты на 4 группы:

1. Философия долгосрочной перспективы;

2. Правильный процесс дает правильные результаты (речь идет об использовании ряда инструментов TPS)

3. Добавляй ценность организации, развивая своих сотрудников и партнеров;

4. Постоянное решение фундаментальных проблем стимулирует непрерывное обучение.

Раздел I. Философия долгосрочной перспективы

Принцип 1. Принимай управленческие решения с учетом долгосрочной перспективы, даже если это наносит ущерб краткосрочным финансовым целям.

Используй системный и стратегический подходы при постановке целей, причем все оперативные решения должны быть подчинены такому подходу. Осознай свое место в истории компании и старайся вывести ее на более высокий уровень. Работай над организацией, совершенствуй и перестраивай ее, двигаясь к главной цели, которая важнее, чем получение прибыли. Концептуальное понимание своего предназначения – фундамент всех остальных принципов.

Твоя основная задача – создавать ценность для потребителя, общества и экономики. Оценивая любой вид деятельности в компании, учитывай, решает ли она эту задачу.

Будь ответственным. Стремись управлять своей судьбой. Верь в свои силы и способности. Отвечай за то, что делаешь, поддерживай и совершенствуй навыки, которые позволяют тебе производить добавленную ценность.

Раздел II. Правильный процесс дает правильные результаты

Принцип 2. Процесс в виде непрерывного потока способствует выявлению проблем.

Перестрой технологический процесс так, чтобы создать непрерывный поток, эффективно обеспечивающий добавление ценности. Сократи до минимума время, которое незавершенная работа находится без движения.

Создавай поток движения изделий или информации и налаживай связи между процессами и людьми, чтобы любая проблема выявлялась немедленно.

Этот поток должен стать частью организационной культуры, понятной для всех. Это ключ к непрерывному совершенствованию и развитию людей.

Принцип 3. Используй систему вытягивания, чтобы избежать перепроизводства.

Сделай так, чтобы внутренний потребитель, который принимает твою работу, получил то, что ему требуется, в нужное время и в нужном количестве. При системе «точно вовремя» запас изделий должен пополняться только по мере их потребления.

Сведи к минимуму незавершенное производство и складирование запасов. Держи в запасе небольшое число изделий и пополняй эти запасы по мере того, как их забирает потребитель.

Будь восприимчив к ежедневным колебаниям потребительского спроса, которые дают больше информации, чем компьютерные системы и графики. Это поможет избежать потерь при скоплении лишних запасов.

Принцип 4. Распределяй объем работ равномерно (хейдзунка): работай как черепаха, а не как заяц.

Устранение потерь – лишь одно из трех условий успеха бережливого производства. Устранение перегрузки людей и оборудования (мури) и неравномерности графика производства (мура) не менее важны. Этого часто не понимают в компаниях, которые пытаются применять принципы бережливого производства.

Работай над равномерным распределением нагрузки во всех процессах, связанных с производством и обслуживанием. Такова альтернатива чередованию авралов и простоев, характерных для массового производства.

Принцип 5. Сделай остановку производства с целью решения проблем частью производственной культуры, если того требует качество.

Качество для потребителя определяет твое ценностное предложение.

Используй все доступные современные методы обеспечения качества.

Создавай оборудование, которое способно самостоятельно распознавать проблемы и останавливаться при их выявлении. Разработай визуальную систему извещения лидера команды и ее членов о том, что машина или процесс требуют их внимания. Дзидока (машины с элементами человеческого интеллекта) – фундамент для «встраивания» качества.

Позаботься о том, чтобы в организации существовала система поддержки, готовая к оперативному решению проблем и принятию корректирующих действий.

Принцип остановки или замедления процесса должен обеспечивать получение необходимого качества «с первого раза» и стать неотъемлемой частью производственной культуры компании. Это повысит производительность процессов в перспективе.

Принцип 6. Стандартные задачи – основа непрерывного совершенствования и делегирования полномочий сотрудникам.

Используй стабильные, воспроизводимые методы работы, это позволит сделать результат более предсказуемым, повысит слаженность работы, а выход продукции будет более равномерным. Это основа потока и вытягивания.

Фиксируй накопленные знания о процессе, стандартизируя лучшие на данный момент методы. Не препятствуй творческому самовыражению, направленному на повышение стандарта; закрепляй достигнутое новым стандартом. Тогда опыт, накопленный одним сотрудником, можно передать тому, кто придет ему на смену.

Принцип 7. Используй визуальный контроль, чтобы ни одна проблема не осталась незамеченной.

Используй простые визуальные средства, чтобы помочь сотрудникам быстро определить, где они соблюдают стандарт, а где отклонились от него.

Не стоит использовать компьютерный монитор, если он отвлекает рабочего от рабочей зоны.

Создавай простые системы визуального контроля на рабочих местах, способствующие поддержанию потока и вытягивания.

По возможности сократи объем отчетов до одного листа, даже если речь идет о важнейших финансовых решениях.

Принцип 8. Используй только надежную, испытанную технологию.

Технологии призваны помогать людям, а не заменять их. Часто стоит сначала выполнять процесс вручную, прежде чем вводить дополнительное оборудование.

Новые технологии часто ненадежны и с трудом поддаются стандартизации, а это ставит под угрозу поток. Вместо непроверенной технологии лучше использовать известный, отработанный процесс.

Прежде чем вводить новую технологию и оборудование, следует провести испытания в реальных условиях.

Отклони или измени технологию, которая идет вразрез с твоей культурой, может нарушить стабильность, надежность или предсказуемость.

И все же поощряй своих людей не забывать о новых технологиях, если речь идет о поисках новых путей. Оперативно внедряй зарекомендовавшие себя технологии, которые прошли испытания и делают поток более совершенным.

Раздел III. Добавляй ценность организации, развивая своих сотрудников и партнеров

Принцип 9. Воспитывай лидеров, которые досконально знают свое дело, исповедуют философию компании и могут научить этому других.

Лучше воспитывать своих лидеров, чем покупать их за пределами компании.

Лидер должен не только выполнять поставленные перед ним задачи и иметь навыки общения с людьми. Он должен исповедовать философию компании и подавать личный пример отношения к делу.

Хороший лидер должен знать повседневную работу как свои пять пальцев, лишь тогда он сможет стать настоящим учителем философии компании.

Принцип 10. Воспитывай незаурядных людей и формируй команды, исповедующие философию компании.

Создавай сильную, стабильную производственную культуру с долговечными ценностными ориентациями и убеждениями, которые разделяют и принимают все.

Обучай незаурядных людей и рабочие команды действовать в соответствии с корпоративной философией, которая позволяет достичь исключительных результатов. Трудись не покладая рук над укреплением производственной культуры.

Формируй межфункциональные группы, чтобы повысить качество и производительность и усовершенствовать поток за счет решения сложных технических проблем. Вооружи людей инструментами, которые позволяют совершенствовать компанию.

Неустанно обучай людей работать в команде на общую цель. Освоить работу в команде должен каждый.

Принцип 11. Уважай своих партнеров и поставщиков, ставь перед ними трудные задачи и помогай им совершенствоваться.

Уважай своих партнеров и поставщиков, относись к ним, как к равноправным участникам общего дела.

Создавай для партнеров условия, стимулирующие их рост и развитие. Тогда они поймут, что их ценят. Ставь перед ними сложные задачи и помогай решать их.

Раздел IV. Постоянное решение фундаментальных проблем стимулирует непрерывное обучение

Принцип 12. Чтобы разобраться в ситуации, надо увидеть все своими глазами (генти генбуцу).

Решая проблемы и совершенствуя процессы, ты должен увидеть происходящее своими глазами и лично проверить данные, а не теоретизировать, слушая других людей или глядя на монитор компьютера.

В основе твоих размышлений и рассуждений должны лежать данные, которые проверил ты сам.

Даже представители высшего руководства компании и руководители подразделений должны увидеть проблему своими глазами, лишь тогда понимание ситуации будет подлинным, а не поверхностным.

Принцип 13. Принимай решение не торопясь, на основе консенсуса, взвесив все возможные варианты; внедряя его, не медли (немаваси).

Не принимай однозначного решения о способе действий, пока не взвесишь все альтернативы. Когда ты решил, куда идти, следуй избранным путем без промедления, но соблюдай осторожность.

Немаваси – это процесс совместного обсуждения проблем и потенциальных решений, в котором участвуют все. Его задача – собрать все идеи и выработать единое мнение, куда двигаться дальше. Хотя такой процесс и занимает довольно много времени, он помогает осуществить более масштабный поиск решений и подготовить условия для оперативной реализации принятого решения.

Принцип 14. Станьте обучающейся структурой за счет неустанного самоанализа (хансей) и непрерывного совершенствования (кайдзен).

Как только процесс стабилизировался, используй инструменты непрерывного совершенствования, чтобы выявить первопричины неэффективной работы, и принимай действенные меры.

Создай такой процесс, который почти не требует запасов. Это позволит выявить потери времени и ресурсов. Когда потери очевидны для всех, их можно устранить в ходе непрерывного совершенствования (кайдзен).

Оберегай базу знаний об организации своей компании, не допускай текучести кадров, следи за постепенным продвижением сотрудников по службе и сохранением накопленного опыта.

При завершении основных этапов и окончании всей работы произведи анализ (хансей) ее недостатков и открыто говори о них. Разработай меры, которые предупредят повторение ошибок.

Вместо того чтобы изобретать колесо, когда начинаешь новую работу или когда появляется новый менеджер, научись стандартизовать лучшие приемы и методы.

Ниже файл с краткой, на 1 страницу, и полной версиями памятки

Бережливое производство имеет в основе 4 принципа:

1. Определите ценность конкретного продукта

Вообще японцы очень любят ценностно-ориентированный подход. Это отражается в том числе и в их стандарте управления проектами - P2M. Но оно и понятно, они развивались в условиях ограниченных ресурсов, где цена ошибки слишком высока.

Также и в цифровых внутренних проектах надо четко понимать - а кто конечный потребитель, кто промежуточный? В чем ценность для них?

Для этого в качестве ориентира мы ориентируемся на то, какие потери можем устранять?

Без этого мы рискуем внедрять изменения и системы, которыми никто не захочет пользоваться, и они превратятся просто в дорогие игрушки.

2. Определите поток создания ценности для этого продукта (от сырья до готового изделия, от заказа до поставки, от концепции до выпуска продукции)

Этот принцип позволяет понять - а в каких точках у Вас проблемы? Где Вы убиваете желание клиента с Вами сотрудничать, где тратите ресурсы (время и деньги) в пустую?

Ну какой смысл внедрять роботизацию на производстве, если клиент должен ждать подтверждения заказа неделю, при этом само производство и так занимает 1-2 дня?

3. Обеспечить (оптимизировать) непрерывное течение потока создания ценности продукта

Ну вот здесь как раз вступает в силу работа с процессами, устранением всех ожиданий, лишних согласований. То есть выстроить работу так, чтобы она была максимально экономичной и направленной на удовлетворение потребностей клиента.

4. Стремиться к совершенству

Здесь мы говорим про то, что нельзя один раз все оптимизировать / автоматизировать / оцифровать и все, на этом закончить.

Нет, нужна раз за разом возращаться и улучшать наши процессы и сервисы. Меняются люди, условия, технологии, а значит и процессы нужно менять.

Это лежит в основе, например Кайдзен. Когда люди на местах сами устраняют все ненужные действия, улучшают свои условия труда.

На каждом этапе производства необходимо бороться с потерями

Муда

Муда - потери, действия не создающие ценности для конечного потребителя

1. Перепроизводство

Наиболее частый и влекущий за собой собой другие виды потерь. Производство продукции и услуг больше, чем это необходимо или чем может купить потребитель.

Причины - производство большими партиями, не изученность спроса, отсутствие быстрой переналадки.

Пример: изготовление большого количества продукции, изготовление лишних копий документов, отчетов, длительные и регулярные собрания или планерки.

2. Ожидание

Потери, связанные с ожиданием людьми ресурсов, технологической операции, так же простои оборудования в ходе неравномерной загрузки, отсутствие необходимых материалов.

Причины возникновения - нарушение в логистической системе, поломка оборудования, отсутствие указаний руководства, отсутствие планирования.

Пример: простои оборудования пока не будет закончена обработка на предыдущем этапе, ожидание сотрудником указаний

3. Запасы

Приобретение и хранение излишних объемов материалов, которые пока не нужны. Излишние запасы замораживают в себе деньги. При этом виде потерь скрываются проблемы планирования производства и неравномерность процессов.

Причины возникновения - неравномерность производства, не учитывается спрос на продукцию, что ведет к излишним запасам готовой продукции, плохо отлаженные связи с поставщиками материалов.

Пример: хранение большого объема материалов, которое необходимо для производства в течении полугода, без учета стоимости обслуживания склада, выпуск елочных игрушек больше сезонного спроса и затаривание склада, ведущее к росту издержек

4. Излишняя транспортировка

Перемещения материалов или товаров между подразделениями, которые не добавляют ценности конечному продукту или услуге.

Причины возникновения - нерациональное использование производственных площадей, лишние промежуточные зоны хранения, неудобное размещение оборудование.

Пример: расположение склада запчастей и производства на большем расстоянии друг от друга

5. Излишнее перемещение людей

Ненужные перемещения персонала или хаотичность организации рабочих мест.

Причины возникновения - нерациональная организация рабочего пространства, отсутствие стандартов работы, отсутствие визуализации, нарушение трудовой дисциплины.

Пример: поиск необходимого для работы инструмента по всему участку, незнание зон ответственности сотрудниками и хождение, выяснение кто должен выполнять ту или иную операцию, отсутствие визуальных стандартов, которые облегчают поиск необходимых инструментов и материалов

6. Брак

Возникает в процессе выпуска товара или услуги, не соответствующих требованиям заказчика, что влечет за собой их переделку, использование лишних ресурсов и затрат по времени.

Причины возникновения - отсутствие контроля на разных этапах производственного процесса, отсутствие встроенной системы «Защита от дурака» (Пока-йоке), несоответствие квалификации работника выполняемым функциям или проблемы с оборудованием.

Пример: при позднем выявлении сбоя оборудования производится некоторое количество бракованных изделий, неквалифицированный работник сделал неверные расчеты в отчете

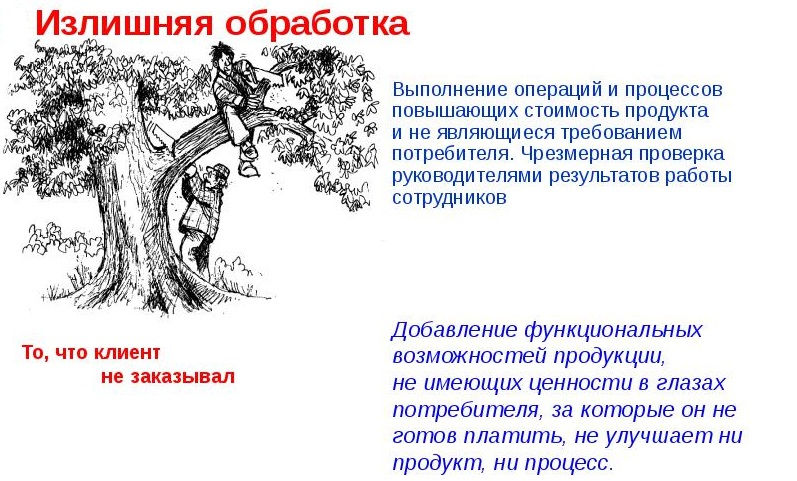

7. Излишняя обработка

Возникают в результате производства продукции или оказания услуги с теми качествами, которые потребителю не нужны и он не готов за них платить.

Причины возникновения - неизученный спрос или недостаток входящей информации.

Пример: пульт для телевизора с набором дополнительных функций которые не нужны потребителю, изготовление множество копий документов когда необходима только одна

8. Неиспользованный человеческий потенциал

Неиспользованный или нереализованный человеческий потенциал — это исключение личных качеств, знаний, умений и навыков сотрудника из выполняемой им работы. Потери нереализованного человеческого потенциала чаще всего возникают, когда от сотрудника ждут исключительного выполнения рутинных операций, руководитель не прислушивается к подчиненным, если любая деятельность жестко регламентируется внутренними стандартами, правилами или должностными обязанностями.

Причины возникновения - неэффективно выстроенная система мотивации, конкуренция среди персонала, излишний контроль со стороны руководства, отсутствие мотивации за проявление инициативы.

Пример: выполнение сотрудником непрофильных заданий, выполнение сотрудником заданий за несколько сотрудников, а так же обучение сотрудника тому, что ему не потребуется в работе вообще или в ближайшее время.

Потери возникают в том числе в офисе

Ну и в итоге можно сделать сводную таблицу с примерами потерь в производстве, офисе и ИТ

Вид потерь | Примеры потерь для производства, офисной работы и ИТ-систем |

Перепроизводство |

|

Ожидания |

|

Запасы |

|

Излишняя транспортировка |

|

Излишнее перемещение / движения людей |

|

Брак |

|

Излишняя обработка |

|

Неиспользованный человеческий потенциал |

|

Как работает Тойота над устранением потерь с помощью современных технологий и искусственного интеллекта в видео ниже (отрывок с 07:39 до 11:31)

Муда бывают 1 и 2 рода:

1 рода — это действия, не создающие ценность, но без которых невозможно обойтись. Например транспортировка, оформление документов. Их невозможно удалить из процесса, но необходимо стремиться сокращать.

2 рода — это действия, не создающие ценности вообще, и их можно и нужно исключать из процесса полностью. Например ожидание, запасы, брак и т.д.

Мура

Мура — неравномерность. При неравномерном спросе образуются очереди, увеличивается время исполнения. Требуются дополнительные материалы и запасы для выполнения пикового спроса. Работа в авральном режиме, утомляют людей и снижают их эффективность и качество работы.

Мури

Мури — перегрузка людей или оборудования. Мы заставляем машины или людей работать на пределе возможностей. Перегрузка людей угрожает их безопасности и вызывает проблемы с качеством. Перегрузка оборудования ведет к авариям и дефектам.

Эти 3 «М» представляют собой единую систему.

Часто корень проблем — «Мура», так как неравномерность приводит к перегрузке «Мури», которая в свою очередь порождает множество других потерь.

Видео:

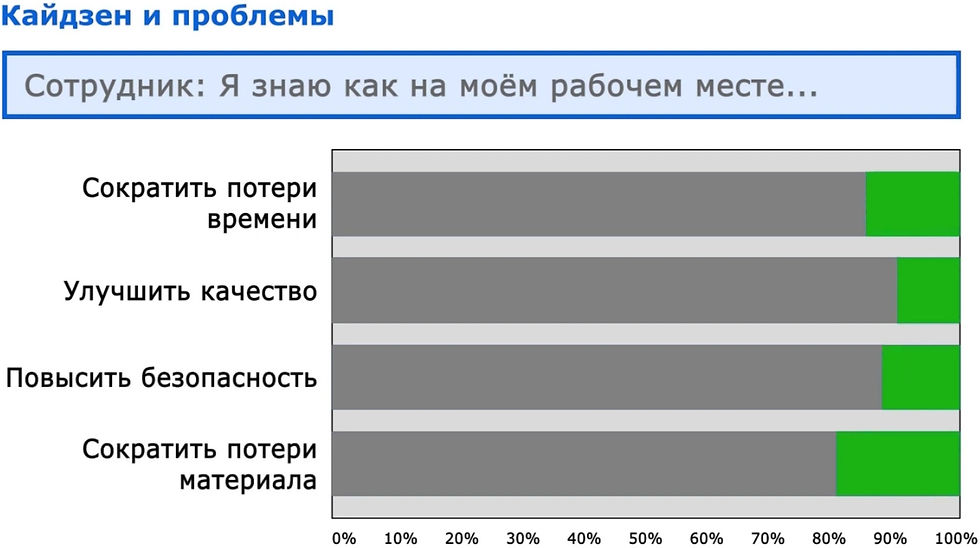

Кайдзен — японская философия, которая фокусируется на непрерывном совершенствовании процессов небольшими шагами.

Её суть в том, что исполнители на местах лучше всех знают, что можно улучшить в работе.

Чтобы это работало, необходимо:

постоянно собирать обратную связь и внедрять изменения, если они неприменимы, то надо объяснять инициатору, что именно не так?

нужно обучать людей, чтобы они не направляли просто хотелки и не тратить время на долгие разговоры.

Это не только улучшает процессы, но и мотивирует сотрудников.

В нашей практике, самые лучшие инициативы приходили именно с "низов"

Примеры:

1. Во время производства может возникать брак или не весь заказ изготовлен: не успели, не пришли детали. В итоге упаковщики долго объясняли детали начальнику производства, а он отделу планирования и продаж.

Решение от упаковщиков - ставить номер у каждой детали в самом чертеже. Реализация в 1С - пару дней.

В итоге:

планировщики просто отдавали отчет и чертежи

планировщик сразу знал что надо перезаказать и говорил когда придет недостающая деталь;

отдел продаж четко понимал - когда будет готов заказ.

2. Обратная связь от операторов.

Изменив расположение расходников удалось снизить время на переналадку между заказами на 50%: просто стало не нужно идти в другой конец цеха, по пути еще и задевая другие заказы.

Как Вы думаете, сочетание такого подхода и цифровых инструментов даст больший эффект, чем покупка дорогих систем управления, но с хаосом в обычной работе?

Подробнее по этой ссылке

5S - метод организации рабочего места, который:

повышает эффективность и управляемость операционной зоны;

помогает быстро избавиться от накопившегося хлама и исключить его появление в дальнейшем, в том числе для предотвращения нового брака;

сохраняет время на поиск "а что, где?";

улучшает корпоративную культуру (мы меняем условия и вырабатываем новые привычки у людей)

Японцы считают, что нужно «рассеять туман», сделать так, чтобы все было понятно, подписано, разложено по местам. Тогда все потери становятся видимыми, отклонения становятся очевидным и могут быть быстро исправлены до перехода в состояние проблемы.

Если на рабочем месте беспорядок, то все «покрыто туманом», где рождаются потери.

При этом суть системы 5S – не только разовое наведение порядка на рабочем месте, но и поддерживать такой порядок всегда.

5S алгоритм:

1. Сортировка: все предметы на рабочем месте разделяются (сортируются) на нужные и ненужные. Ненужные предметы удаляются с рабочего места. В том числе и в ИТ - все лишнее убирается с рабочего стола системы.

2. Соблюдение порядка: предметы раскладываются по местам так, чтобы ими было легко и удобно пользоваться. Здесь мы говорим про UX-дизайн.

3. Содержание в чистоте: все предметы и рабочее место чистятся, моются, красятся, удаляется грязь, пыль и мусор, ненужные элементы графики.

4. Стандартизация: составляется визуальный стандарт расположения предметов: контуры предметов, подписи на места их расположения, регламент уборки, макеты рабочих столов.

5. Совершенствование: разрабатывается система по постоянному совершенствованию предыдущих шагов и рабочего места. Но без стандартов и "точек отсчетов" все свалится в хаос.

После внедрения 5S:

из производственных цехов вывозится большое количество лишних предметов, металлолом;

из офисных помещений удаляются килограммы макулатуры, ненужные безделушки;

рабочие места становятся чистыми и опрятными.

Чистота и порядок:

делают явными неполадки оборудования и улучшают надежность станков и механизмов;

визуализируют проблемы качества и лишних запасов;

минимизирует время поиска инструментов и бумаг;

это элементарное требование техники безопасности.

Неряшливое рабочее место приводит к:

небрежности в работе;

производственному травматизму;

поломкам оборудования и бракованной продукции.

Подробнее по этой ссылке

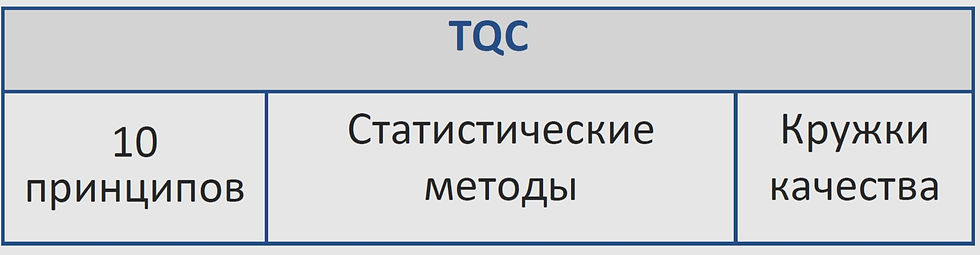

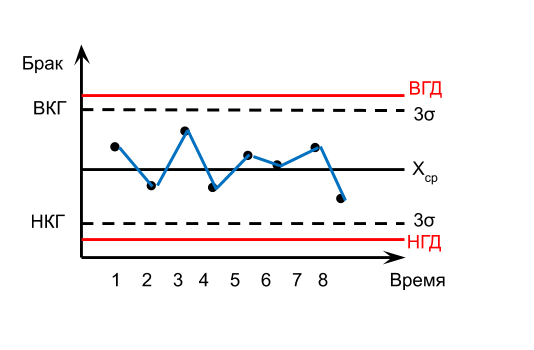

TQC (total quality control) - Всеобщий контроль качества.

Цель TQC - повышение качества продукции за счет сокращения изменчивости ее характеристик в процессе производства.

Кружки качества

В начале 1950-х – в рамках TQC начинается изучение и внедрение статистических методов контроля качества.

С 1962 года в Японии, для популяризации идей TQC, стал выходить журнал о статистических методах контроля качества.

Для изучения этого журнала на японских предприятиях стали формировать группы, состоящие из руководителя и его непосредственных подчиненных:

мастер и рабочие;

начальник отдела и сотрудники отдела.

Такие группы стали называться «кружки качества».

Позже они стали собираться не только для изучения статистических методов контроля качества, но и для внедрения идей по совершенствованию:

улучшением условий труда;

улучшением работы оборудования;

сокращением затрат.

Именно благодаря тому, что в процесс контроля качества стали вовлекаться все работники, а не только сотрудники ОТК, система стала называться «всеобщей».

Принципы организации Кружков качества:

1. Добровольное участие, под началом непосредственного руководителя.

Так как работники должны выполнять правила организации и задания начальника, то кто же откажется прийти на совещание?

2. «Участие всех работников подразделения».

Не обязательно участие всех работников завода. Можно, например, взять только ключевые производственные участки.

3. «2 раза в месяц» — это не очень часто.

Даже если совещание будет в не рабочее время, то оно может быть оплачено как сверхурочные работы. Поэтому - это тоже может быть стимулом для участия в нем

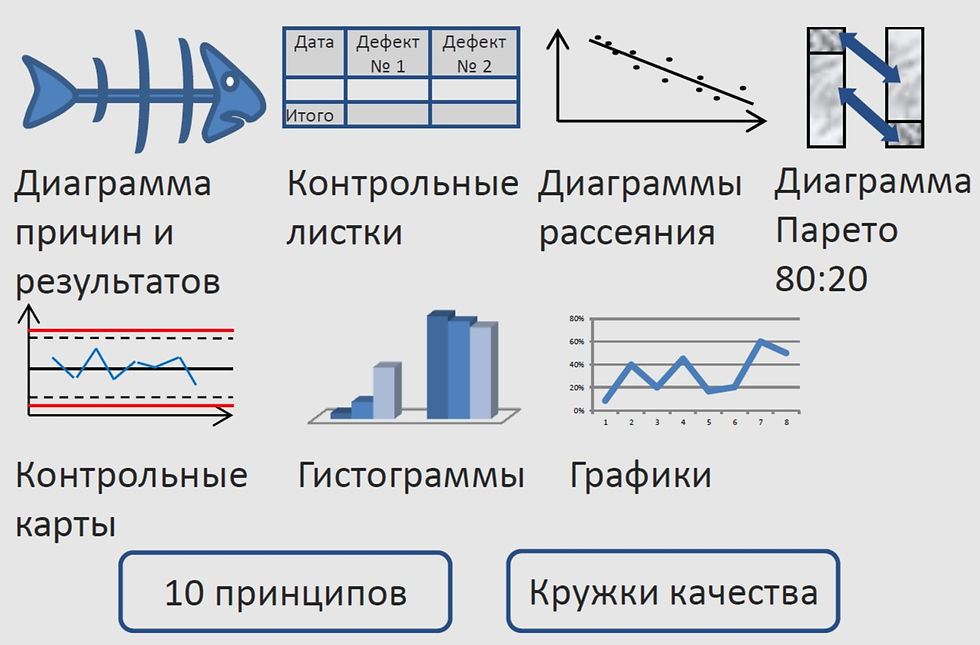

10 принципов TQC

Статистические методы

«7 базовых статистических методов» -- используются для выявления проблем качества, закономерности и их причин.

7 базовых статистических методов:

Метод 1 Диаграмма причин и результатов

Метод 2. Контрольные листки

Метод 3. Диаграммы рассеяния

Метод 4. Диаграмма Парето 80:20

Метод 5. Контрольные карты

Метод 6. Гистограммы

Метод 7. Графики

С помощью «7 базовых статистических методов» можно выявить:

виды брака;

причины брака;

определить, как изменится показатели качества при изменении параметров;

в каком состоянии находится производственный процесс.

Метод 1. Диаграмма причин и результатов

Диаграмма причин и результатов используется для формирования гипотез и поиска причин проблем.

Диаграмму причин и результатов называют «диаграмма Исикава» или «рыбий скелет», потому что она напоминает его по форме.

В качестве крупных «костей» обычно рассматривают 6 причин дефектов, или 6М: материалы, машины, методы, люди, метрология (средства измерения), внешняя среда.

В английском языке почти все они начинаются с буквы «М». Все гипотезы, которые появляются на мозговом штурме, записываются на «костях» «рыбы», далее причины систематизируются.

Диаграмма причин и результатов необходим для статистического анализа, хотя является не совсем статистическим методом.

Метод 2. Контрольные листки

Контрольные листки используются для того, чтобы собрать данные.

Контрольный лист — это лист бумаги или журнал, в котором фиксируются значения показателей.

Это первичная информация для анализа.

Метод 3. Диаграммы рассеяния

Диаграммы рассеяния позволяют выявить зависимости между двумя переменными.

Часто важно понять, как изменится результат, если изменить один из параметров.

Например, на сколько процентов снизится брак при изменении температуры или содержания вредных примесей в металле?

Между переменными может быть сильная зависимость, слабая зависимость, а может и не быть никакой взаимосвязи.

На такой диаграмме зависимость можно определить визуально.

Метод 4. Диаграмма Парето 80:20

Экономист Вильфредо Парето доказал, что 20% причин определяют 80% результата, и этот закон действует везде и во всем.

Большая часть брака будет обусловлена небольшим количеством дефектов, вызванных небольшим количеством причин.

Поэтому если определить эти основные виды дефектов и их причины, то можно сконцентрировать на них усилия и кардинально улучшить ситуацию с качеством.

Для построения диаграммы необходимо отсортировать значения показателей от наибольшего к наименьшему.

Неизбежно окажется, что 20% причин приводят к 80% брака.

Эта диаграмма позволяет расставить приоритеты и в дальнейшем выявить наиболее вероятные причины брака.

Соотношение 80/20 встречается чаще всего, но не является обязательным. Вполне возможно, что по результатам анализа, оно составит 70/30 или 90/10.

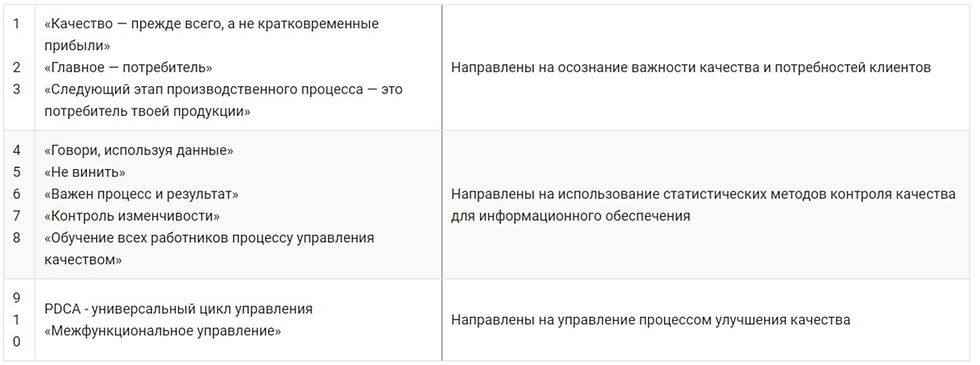

Метод 5. Контрольные карты

Контрольные карты — наиболее сложный из всех перечисленных статистических методов.

Метод контрольных карт был предложен Уолтером Шухартом в 1924 году.

Качество произведенной продукции подвержено вариации, то есть изменчивости.

Контрольные карты позволяют выявить и исключить определенные причины вариации, тем самым стабилизируя выход качественной продукции.

Контрольная карта состоит из центральной линии и двух контрольных пределов: верхнего и нижнего. Для расчета верхней и нижней границы применяют расчет 6 сигм.

Если значения показателя находятся внутри контрольных пределов и не проявляют тенденции, то процесс считается контролируемым, если значения выходят за пределы контрольных значений, то процесс считается неконтролируемым.

Таким образом, карта позволяет оцепить состояние процесса и тренды, выявить причины отклонений.

Метод 6. Гистограммы

Если бы все факторы 6М оставались неизменными, то результат был бы неизменен.

На практике мы имеем дело с изменяющимися факторами, которые приводят к изменению результата, его распределению.

Гистограмма позволяет определить, как выглядит распределение результата при изготовлении изделия.

Метод 7. Графики

Графики существенно упрощают восприятие статистической информации.

В MS Excel содержится большое количество различных вариантов графиков для наглядного представления информации.

Главная идея TQM (Total Quality Management) состоит в том, что компания должна работать не только над качеством продукции, но и над качеством организации работы в компании, включая работу персонала. Постоянное параллельное усовершенствование 3-х составляющих:

качества продукции

качества организации процессов

уровня квалификации персонала

Это позволяет достичь более быстрого и эффективного развития бизнеса.

Качество определяется следующими категориями:

степень реализации требований клиентов

значения финансовых показателей компании

уровень удовлетворенности служащих компании своей работой

Принцип действия TQM можно сравнить с удержанием мяча на наклонной плоскости. Для того чтобы мяч не скатывался, его нужно либо подпирать снизу, либо тянуть сверху.

TQM включает 2 механизма:

Quality Assurance (QA) — обеспечение качества — поддерживает необходимый уровень качества и заключается в предоставлении компанией определенных гарантий, дающих клиенту уверенность в качестве данного товара или услуги.

Quality Improvements (QI) — повышение качества — предполагает, что уровень качества необходимо не только поддерживать, но и повышать, соответственно поднимая и уровень гарантий.

Два механизма: контроль качества и повышение качества — позволяют «удерживать мяч в игре», то есть постоянно совершенствовать, развивать бизнес.

В основе TQM лежат следующие принципы:

ориентация на потребителя

вовлечение работников, что даёт возможность организации с выгодой использовать их способности

подход к системе качества как к системе бизнес-процессов

системный подход к управлению

постоянное улучшение

Существует 5 смертельных болезней, которые должны быть ликвидированы в организации для успешной реализации TQM. Если не ликвидировать эти 5 смертельных болезней, они могут не только воспрепятствовать применению TQM, но и постепенно уничтожить организацию. Вот эти 5 смертельных болезней:

Управление только главной линией. Организация, которая заботится только о главной линии развития и управляет исключительно цифрами, обречена на провал. Управление — это тяжелая работа; менеджер, который полагается только на цифры, упрощает свою задачу. Менеджеры должны знать процесс, быть вовлечены в него, понимать источники возникновения проблем и давать примеры их решения своим подчиненным.

Оценка деятельности на основе системы количественных показателей. Оценка, использующая систему количественных показателей, отчеты, рейтинги или ежегодные обзоры достижений, иногда приводит к классификации, вынужденным квотам и другим ранжирам, вызывающим нездоровую конкуренцию, нарушающим командную работу в пределах организации. Вместо использования таких систем, менеджерам следует лично комментировать индивидуальную работу сотрудников, чтобы помочь им улучшить её.

Акцент на получении краткосрочных выгод. Если работник в прошлом имел опыт получения быстрых прибылей, он будет стараться и дальше работать в этом же ключе. Руководство же должно убедить сотрудников, что организации следует отдать предпочтение длительному и стабильному росту и совершенствованию, а не краткосрочным выгодам.

Отсутствие стратегии. Если в организации нет никакой последовательности реализуемых целей, работники организации будут чувствовать неуверенность в возможности своего постоянного профессионального и карьерного роста. Организация должна иметь постоянно реализуемый стратегический план, в котором должно быть уделено место и вопросам повышения качества.

Текучка кадров. Если в организации наблюдается высокая текучесть кадров, это указывает на серьёзные проблемы. Ликвидация первых 4 смертельных болезней может помочь преодолеть и эту. Руководство должно принять меры, чтобы работники почувствовали себя важной частью не отчужденной организации, а единой команды.

Ссылки:

Всеобщее управление качеством на Википедии

Подробнее по этой ссылке

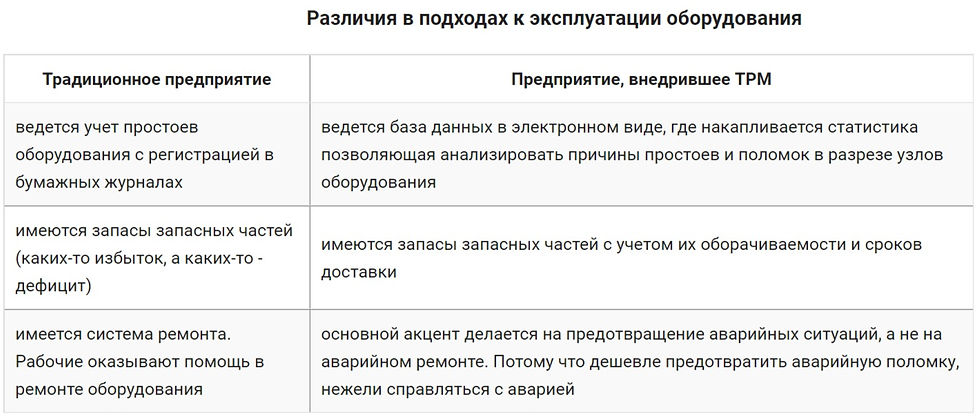

TPM (Total productive maintenance) – это:

Всеобщий уход за оборудованием

Всеобщее производственное обслуживание

Всеобщая эксплуатационная система

TPM – это подход к повышению надежности и эффективности производственного оборудования, улучшению культуры производства.

После успешного внедрения TQC появилась идея использовать ее для повышения качества работы оборудования.

TPM опирается на те же принципы и статистические методы, что и TQC.

Стабильность качества продукции напрямую связанно с качеством обслуживания оборудования, поэтому в Японии:

в 50-х стал проводиться плановый ремонт;

в 60-х стал проводиться продуктивный ремонт;

в 70-х стал проводиться всеобщий уход за оборудованием (ТРМ).

Цель системы ТРМ — сократить потери машинного времени.

Основные принципы ТРМ:

состояние оборудования зависит от культуры работника;

работа и обслуживание оборудования неразделимы;

основа работы без поломок - комплекс оздоровительно-профилактических мероприятий для оборудования;

обслуживанием занимаются все (от операторов и ремонтников до руководителей)

Статистические методы для ТРМ

«7 базовых статистических методов» в ТРМ используются для сбора и анализа статистики поломок и простоев оборудования.

В этой части система ТРМ похожа на систему TQC.

Статистический анализ аварий и простоев:

позволяет выявить коренные причины и предотвратить их в будущем;

сокращает затраты на ремонт и содержание оборудования.

При анализе статистики аварийных простоев за длительные промежутки времени используются статистические методы TQC:

диаграмма Парето;

гистограммы;

контрольные карты и т.д.

Самый простой вид анализа простоев — построить столбчатую диаграмму Парето, на ней найти самый крупный вид простоев, понять причину и устранить ее. Потом взять следующий по величине вид простоя и справиться с ним таким же образом. И так со всеми.

Сбор статистических данных о поломках

Постановка системы сбора и анализа данных позволяет выявить виды поломок и простоев, их причины, динамика и регулярность.

Для сбора информации необходимо разработать форму журнала поломок и простоев оборудования и регламент заполнения этого журнала.

Журнал может содержать графы: №, дата, смена, технологическая линия, агрегат, узел, деталь, неисправность, состав ремонта и категория простоя, время начала и окончания простоя, время начала ремонта,

а также в журнале необходимо указать:

предпринимаемые действия;

ответственные лица;

сроки.

Анализ информации в журнале позволяет определить:

время реакции дежурных ремонтников;

наиболее частые причины поломок и меры по их сокращению.

Статистика потерь машинного времени

Время оборудования можно разделить на:

машинное время создающее ценность;

потери машинного времени не создающие ценность, но неизбежные, которые нельзя исключить;

потери машинного времени не создающие ценность, которые можно немедленно исключить.

В методологии ТРМ выделяют 8 потерь машинного времени:

Ежедневное техническое обслуживание (ЕТО)

Планово-предупредительный ремонт (ППР)

Переналадка (перевалка)

Аварийные простои

Снижение скорости обработки

Микропростои

Брак

Исправление дефектов

Система ТРМ стремится снизить только: 2.ППР и 4.Аварийные простои.

Общая эффективность оборудования (ОЭО или ОЕЕ - Overall Equipment Effectiveness) – это специальный показатель для оценки эффективности работы оборудования.

ОЭО = Время эффективной работы оборудования (ВЭР) / Запланированное время работы оборудования (ЗВР) = 87 / 165 = 0,53

При расчете нужно обязательно учесть, что незапланированное время, например праздники или отсутствие работы во 2-ю и 3-ю смену, не является потерей машинного времени с точки зрения ОЭО. Поэтому речь идет о потерях только запланированного времени.

У большинства компаний ОЭО не более 40%, у наиболее продвинутых компаний доходит до 85%.

Виды и источники потерь, связанных с оборудованием

Потери времени:

Остановки, связанные с поломкой, сбоями.

Время, необходимое для наладки, установки, например, для замены матриц в штамповке и т.д.

Потери скорости:

Холостой ход из-за блокировки работы датчиками при сокращении подачи деталей и т.д.

Несоответствие расчетной и реальной производительности оборудования.

Потери от дефектов

Возникновение и воспроизводство дефектов в самом процессе.

Сокращение выработки в период между запуском оборудования и выходом на проектные нагрузки.

Автономное обслуживание

ТРМ основывается на вовлечение персонала в процесс поддержания исправности оборудования.

Участниками системы ТРМ в равной степени являются:

руководители (инструменты: статистические методы, автономное обслуживание, ППР);

операторы - рабочие (инструменты: автономное обслуживание);

ремонтники - специалисты по техобслуживанию (инструменты: ППР),

которые вместе обеспечивают повышение надежности оборудования.

Автономное обслуживание оборудования - это уход за оборудованием рабочими, которые на нем работают.

Большинство проблем с оборудованием можно заблаговременно решено, и как следствие - сокращение аварийных простоев и затрат на запчасти.

Именно Автономное обслуживание оборудования отличает систему ТРМ от других систем организации ремонта.

Операторы постоянно находятся рядом с оборудованием, именно они первыми выявляют посторонний шум или вибрацию двигателей, нехарактерный скрип приводных ремней и цепей, протечки масла и утечку воздуха.

Операторы должны знать основные параметры своего оборудования и в течение каждой смены проверять, соответствуют ли они стандартам.

При обнаружении малейших отклонений Операторам следует сразу же известить ремонтную службу, так как своевременное выявление и устранение возникающих проблем — ключевое условие предотвращения аварий или полной остановки дорогостоящих механизмов.

Операторов можно обучить проведению многих видов несложного ремонта, например замене болтов и шлангов, доливке масла и смазки.

Операторы должны отвечать за содержание своего оборудования в рабочем состоянии.

Оборудование на производстве должно быть в рабочем состоянии.

Автономное обслуживание рабочими состоит из трех этапов:

Первый этап. Чистка оборудования.

Второй этап. Раннее обнаружение проблем.

Третий этап. Самостоятельное устранение выявленных проблем (ремонт оборудования).

ППР

Планово-предупредительный ремонт (ППР) - направлен на предотвращение аварийных ремонтов.

Надлежащая подготовка и анализ расхода времени на проведение ремонта сокращают время плановых ремонтов.

Ремонтники должны тесно сотрудничать с операторами, обучать их тому, на что нужно обращать внимание, на что смотреть и к чему прислушиваться, чтобы на ранней стадии выявлять потенциальные проблемы.

Операторы и ремонтники должны говорить на одном языке.

Руководство должно обеспечить включение в график производственного процесса профилактические остановки для:

техобслуживания;

смазки;

чистки;

общего контроля.

Руководство должно следить за своевременным выделением денег на ремонтные работы.

ТРМ и 5S действуют во взаимосвязи, обеспечивая технику безопасности на рабочих местах, повышение производительности и резкое сокращение простоев, которые так дорого обходятся предприятию.

Визуализация для ТРМ

Ремонтникам визуальный контроль:

напоминает о приближении сроков техобслуживания;

информирует о результатах завершенного ремонта;

облегчает хранение инструментов;

облегчает поиск необходимых запчастей.

Визуальные средства обеспечения техники безопасности:

таблички о текущем ремонте «Не включать, ведутся работы!»

сообщения об опасности (высокой температуре, давлении, электрическом напряжении и токсичных веществах);

маркировка потенциально опасных участков и мест передвижения погрузчиков и другого производственного транспорта.

Подробнее об этом инструменте по этой ссылке

Just-in-time или «Точно вовремя» - система направленная на получение материалов, комплектующих и готовой продукции в тот момент, когда это необходимо.

С помощью системы Just-in-time можно:

снизить запасы сырья;

незавершенного производства;

готовой продукции.

снизить время производственного цикла;

сократить объем партии до минимального экономически выгодного (в идеале до одной единицы продукции);

сбалансировать численность человеческих ресурсов;

сбалансировать количество оборудования;

определять производительность текущей операции в зависимости от потребности последующей операции;

использовать аудио-визуальные средства контроля за состоянием продукта и загруженностью оборудования.

Just-in-time применимо:

для производств моделей сходных модификаций (продуктов одного вида);

для производств серийных, а не уникальных продуктов.

где можно добиться:

группировки производственных операций по технологической цепочки создания семейств продуктов, а не по функциональным подразделениям;

производства продуктов с использования небольших станков и хорошо обученными операторами с универсальными навыками;

использования методики смешанной очередности запуска (не конвейер)

Картирование потока

Внедрение системы Just-in-time начинается с составления Карты потока создания ценности.

Картирование потока создания ценности — это достаточно простая и наглядная графическая схема, изображающая материальные и информационные потоки, необходимые для предоставления продукта или услуги конечному потребителю. Карта потока создания ценности дает возможность сразу увидеть узкие места потока и на основе его анализа выявить все непроизводительные затраты и процессы, разработать план улучшений.

Картирование – визуализированное описание в определённой форме потока (материального, информационного) создания ценности бизнес-процесса. Картирование производится в условиях «как есть», «как должно быть» и «как будет».

Карта потока создания – это инструмент бережливого производства, с помощью которого можно отобразить материальные и информационные потоки в ходе создания ценности. Временем создания ценности принято считать время выполнения работ, которые преобразуют продукт так, чтобы потребители были готовы платить за него. Поток создания ценности — все действия (добавляющие и не добавляющие ценность), нужные, чтобы произвести продукт.

Основные этапы составления карты потока создания ценности:

Составление блок-схемы процесса и компоновка процессов по семействам продуктов.

Конвертирование блок-схемы процесса в карту потока создания ценности с соответствующими символами на большом листе.

Составление карты текущего состояния, с учетом собранных данных.

Анализ данных и принятие решений.

Составление карты будущего состояния.

Составление плана достижения будущего состояния потока с определением того как:

сократить то, что не создает ценность, но необходимо (Муда 1-го рода);

ликвидировать то, что не создает ценность и излишне (Муда 2-го рода).

Текущее и будущее состояние системы

Поточное производство

Метод Форда заключается в конвейерной организации производства для большого объема выпускаемых изделий из одинаковых комплектующих.

При конвейерной организации производства возникают вопросы, на которые нет ответа:

А если надо сделать 100 штук?

А если финансы организации ограничены?

Таичи Оно утверждал, что можно выпускать массовые изделия, не создавая конвейерное производство!

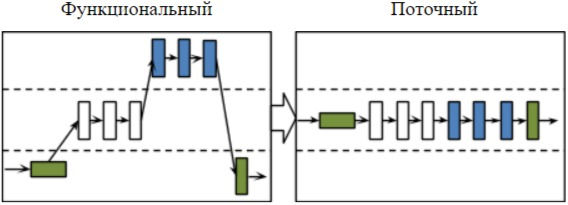

Есть 2 способа расстановки оборудования и людей на производстве:

По функциональному принципу

По процессному принципу (или продуктовый или поточный принцип организации производства)

Принципы организация производства

Вытягивающее производство

Метод вытягивания означает:

не делать ничего, пока этого не требует потребитель; когда же потребует делать очень быстро, или

одна работа вытягивает другую, или

продал деталь - купил деталь или отгрузил товар - сделал товар.

Источниками ритма для всей системы является график отгрузки потребителю и время такта.

Вытягивающая система может быть создана для:

производства;

дистрибуции;

продажи.

Метод вытягивания со следующей операции:

обеспечивает сокращение объемов незавершенного производства;

управляется системой канбан, а также другими специальными сигналами (звонки, свистки и лампочки) для оповещения о необходимости восполнения запасов материалов.

Метод вытягивания балансирует:

численность человеческих ресурсов;

количество материалов и оборудования,

с целью наиболее полного удовлетворения требований потребителя как внутреннего, так и внешнего.

Метод вытягивания сокращает объем партий до минимально возможного эффективного количества и потенциально может довести его до одного изделия.

Метод вытягивания предполагает, что изделия или материалы не передаются на следующую стадию до того, как они там потребуются.

Рабочих нужно предупредить, что стоять и ждать, пока следующая стадия потребует от них начала работы, — совершенно нормально.

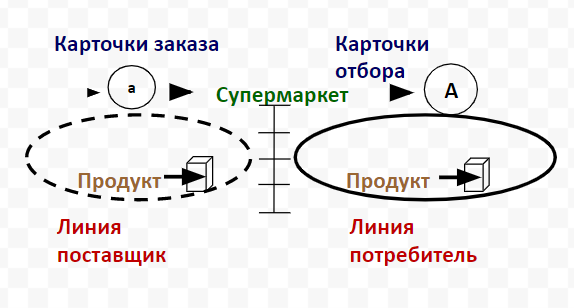

Система Канбан

Система канбан (карта) – это практическое внедрение концепции JIT.

Впервые применена Toyota Motor в 1972 г.

На внедрение от начала разработки у фирмы Toyota ушло 10 лет.

Канбан - в переводе с японского означает - «знак», «сигнал» или «карточка».

Канбан – метод обеспечения потребителей, который предусматривает производство и доставку изделий (деталей, компонентов) в точно заданные моменты времени, определенные технологическим процессом и жестко установленной датой исполнения заказа.

Канбан – это система, позволяющая выпускать только ту продукцию, которая необходима, и только в том количестве, которое нужно (заказано).

Канбан – система визуального сигнала к производству.

Канбан - система организации непрерывного производственного потока, который способен быстро перестраиваться и практически не требует страховых запасов.

Выравнивание

Если заказы на производство поступают большими партиями, то дневной график производства может быть составлен при помощи технологии, называемой на Toyota сглаживанием графика производства.

Допустим, что на завод поступают заказы на следующий месяц:

8000 штук изделия А;

6000 штук изделия В;

4000 штук изделия С;

2000 штук изделия D,

общее число заказов (20000 штук), делится на число рабочих дней в месяце (допустим, 20).

Получается, что каждый день (8 часов = 480 минут.) компании надо делать:

400 штук изделия А;

300 штук изделия В;

200 штук изделия С;

100 штук изделия D,

время такта — 0,48 минуты.

Для этого требуется четыре раза менять пресс-формы.

SMED – быстрая переналадка

SMED – это система для сокращения времени переналадки оборудования с одного вида продукции на другой (быстрая переналадка или замена штампов за 1 минуту).

Переналадка — это время, проходящее от последней детали в предыдущей партии до первой детали в следующей партии.

Основная задача внедрения SMED - сокращение времени переналадки и за счет этого увеличение количества переналадок.

Под оборудованием следует подразумевать:

станки;

информационные системы управления;

контрольно-измерительные приборы;

установки для создания опытных образцов;

а также организационные подразделения (например: входной контроль).

Если сокращение времени переналадки в 2 раза приводит к увеличению в 2 раза число переналадок, то можно:

в 2 раза сократить объем партии материалов (полуфабрикатов);

в 2 раза сократить объем запасов готовой продукции;

в 2 раза сократить время оборота запасов, к примеру, с 30 до 15 дней

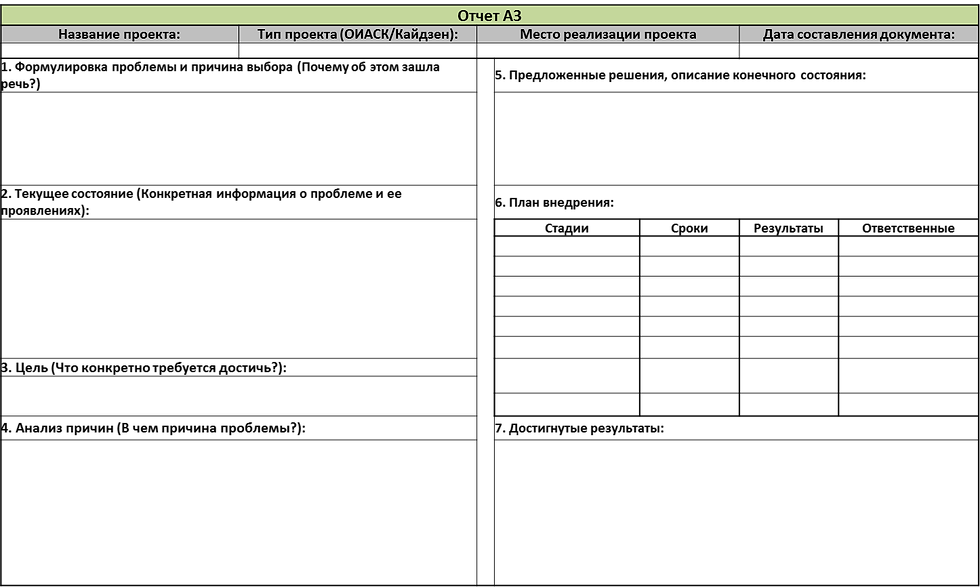

В бережливом производстве есть очень интересный инструмент - отчет А3.

Это отчет, позволяющий решать проблемы, на которые в текущий момент времени нет ответа.

Для их решения создается рабочая группа, которая по итогам работы создает отчет на листе бумаги в формате А3 который содержит информацию о проблеме и путях ее решения.

Отчет А3 применяется для решения только уже имеющейся проблемы, это не управление рисками.

Основная суть идеи - необходимо описать весь путь решения проблемы на 1 листе. При работе в формате А3 не нужно сочинять огромные многостраничные отчеты и планы на 100 страниц. Особенно, если учитывать, что большинство в полном объеме никогда это не читают, особенно руководители. Фактически – это потери. Вероятно, как итог борьбы с данным видом потерь и был придуман формат А3 для решения задач.

Что лежит в основе

В основу формата А3 Toyota был заложен цикл Шухарта-Деминга PDCA - основа для управления изменения. Фактически – это одна из разновидностей его визуализации, но немного адаптированная.

На листе формата А3 должны быть размещены следующие блоки:

1. Планирование (P)

В данном блоке размещаем информацию о задаче или описываем проблему, которую мы хотим решить. Описываем результат, который мы хотим получить, а так же причины, которые мешают в достижении.

2. Действия (D)

Выработка плана действий, которые помогут устранить проблемы, и определяем ответственных, за его реализацию.

3. Контроль (C)

По итогам реализации осуществляем контроль изменений.

4. Анализ (A)

Оценка результатов и формулирование рекомендаций на основе полученного опыта

После первого прохождения, цикл замыкается и может повторяться бесконечное количество раз. Таким образом происходит формирование информационной составляющей формата А3.

Когда использовать А3

Формат А3 подходит для кросс-функциональных задач, потому что позволяет учесть мнения всех участников. Cобрав все мнения и пожелания можно назначить рабочую группу по реализации. Рабочая группа, имея мнения, критерии и пожелания, сможет составить четкий план и приступить к решению проблемы.

Самый лучший способ проверки качества подготовки А3 – это дать его посмотреть стороннему специалисту. Если он поймет о чем речь и что нужно сделать - все сделано правильно. Основной плюс формата А3 - не нужно вчитываться в документ. Если не получилось стороннему человеку понять, то работа построена не правильно и нужно искать ошибку в формировании разделов задач.

Вся информация размещена на одном листе и должна легко восприниматься всеми участниками рабочей группы. В этом и заключается основная ценность формата А3 в Бережливом производстве.

Как использовать?

При использовании формата А3 в бережливом производстве не существует четких ограничений и правил. Основной критерий - удобство для команды. Тем не менее есть определенные рекомендации, которые желательно выполнять:

Формат необходимо опробовать командой и выбрать оптимальную форму

Расположение блоков должно быть последовательным или замыкаться в спираль

Весь текст должен читаться однозначно, без вариабельности

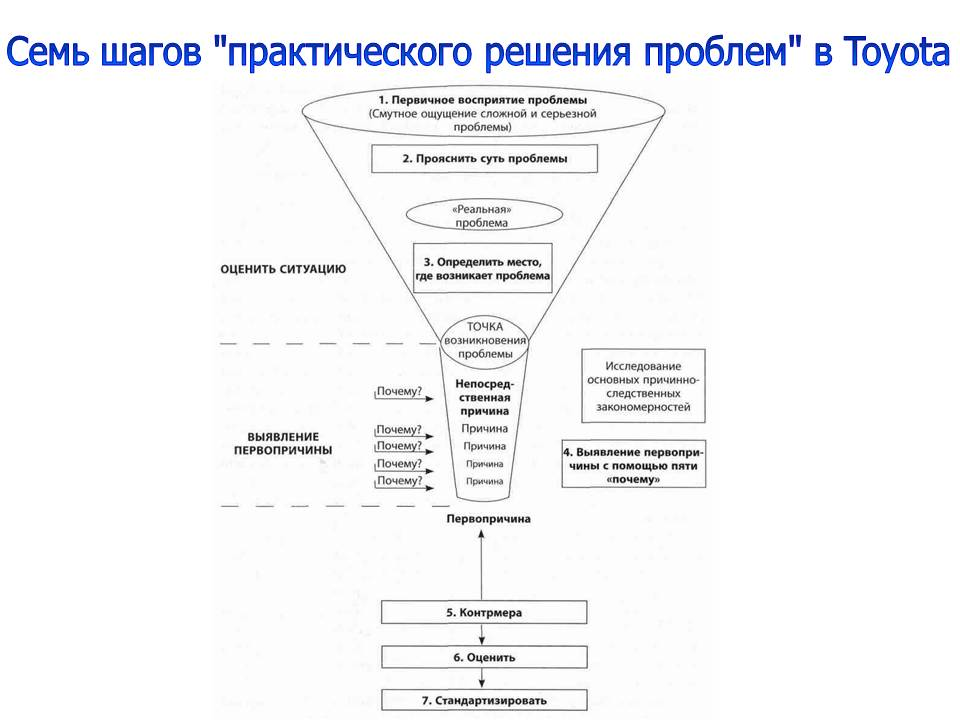

Анализ с применением метода «пяти почему» в Toyota часто используется как часть процесса, который здесь называют «практическим решением проблем». Перед тем как приступать к анализу по методу «5 почему», следует выяснить, в чем состоит проблема, или, как говорят в Toyota, «оценить ситуацию».

Несмотря на наличие различных инструментов, приемов и системы показателей, наибольшее значение в Toyota придается осмыслению проблем и решений, В Toyota говорят, что решение проблем это на 20% инструменты и на 80% размышления.

В Toyota вообще считают, что большинство компаний совершают ошибку, акцентируя работу только на технологиях.

5W1H

5W1H - метод, который помогает собрать информацию, сформулировать проблему и локализовать ее. Суть подхода в ответе на 6 вопросов:

Кто столкнулся с проблемой (who)?

Что случилось (what)?

Когда (when)?

Где (where)?

Почему это надо было сделать (why)?

Как возникла проблема, в результате каких действий (how)?

Каждый вопрос сужает фокус проблемы, таким образом, что по окончании процесса 5W1H, на выходе у вас будет четко определенная проблема со своими границами. Четкое и специфичное описание проблемы, позволяет ускорить решение проблемы и лучше провести анализ по методу 5 почему.

Метод "5 почему"

"5 почему" - метод поиска причин возникших несоответствий, который позволяет быстро построить причинно-следственные связи.

Проблема: между мужем и женой участились конфликты, ссоры стали всё более частыми, отношения напряжёнными.

Шаг 1. Почему это происходит? Потому что жена обижается на мужа из-за того, что он уделяет мало внимания семье.

Шаг 2. Почему он уделяет мало внимания семье? Потому что проводит много времени на работе, устаёт.

Шаг 3. Почему он проводит много времени на работе и устаёт? Потому что много заказов и он с трудом справляется с ними.

Шаг 4. Почему он с трудом справляется с ними? Потому что он работает индивидуально и у него нет помощников.

Шаг 5. Почему нет помощников? Он их не нанимал.

Проблема в данной методике в том, что необходимо поддерживать критичность и легко уйти в неверные выводы.